全球玻璃纤维工业从二十世纪三十年代末期诞生至今,在经历了近七十年的坎坷发展历程后,已经成为一门崭新的独立工业体系,逐步渗透到全球各国国民经济的各个工业部门,如电子电气、化工冶金、交通运输、建筑设施、环境保护、海洋开发、遗传工程、航空航天及军事尖端等各个高新技术领域,成为工业发展及科技进步不可缺少的新型工程材料与结构材料。

自上个世纪九十年代初以来,通过引进国外先进的池窑拉丝技术,加上国家的大量投入,消化吸收国外的先进技术,中国大陆的玻璃纤维行业有了较大的发展。在产品产量、规格、品种以及工艺技术和企业规模都上了一个新台阶。九十年代后期及进入二十一世纪以来,随着国民经济建设飞速发展,中国大陆玻璃纤维行业更是以前所未有的速度高速发展,在十年左右的时间内以持续20%以上的年增长率,完成了大跨度的升级换代,并成为全球玻璃纤维第一生产大国,令全球同行刮目相看!

在玻璃纤维琳琅满目的品种中有一个后起之秀,它就是在池窑拉丝工艺中孕育成长并迅速发展壮大的玻璃纤维电子布(以下简称电子布)。电子布是覆铜箔板生产中必不可少的材料,也是电子信息产业的基础材料。近几年来由于中国大陆电子信息产业的迅速崛起,大大促进了大陆电子布市场的繁荣。自上个世纪九十年代初期起,中国大陆电子布像一匹飞腾的骏马,连年驰骋向前,强劲推动着中国大陆整个玻璃纤维工业蓬勃发展。

截至2008年12月底止,我国大陆共建成单元型池窑62座,年产能达224万吨,其中无碱池窑203万吨,中碱池窑21万吨。因受金融危机影响,自2008年10月份以来,为限产保价,部份池窑企业采取了提前停窑冷修的非常措施,到2008年年底,提前停窑冷修7座,产能20万吨。2008年新建和改、扩建的池窑,原计划在2008年年底前点火而未点火的池窑6座,产能25万吨。故2008年全国玻纤总产量211万吨,其中池窑实际产量为174万吨。

2009年元月,我国大陆在产运行的池窑合计49座,年产能为179万吨,其中无碱池窑171万吨,中碱8万吨。若2009年下半年经济回暖,原已新建和改、扩建,尚未点火的池窑陆续点火,其释放的潜能将达到45.6万吨。这就是我国池窑拉丝生产现状。

现将中国大陆电子布生产与市场现状及其发展趋势根据调研资料整理报告如下:

一、国内外电子布生产现状简述

电子布制品定义、分类及生产工艺特性:

1. 定义

国外电子布在开发初期,是沿用电绝缘玻璃纤维布电工用标准。当时,美国采用的是ASTM-D579标准。之后,美国在此基础上,又按电子工业应用要求,对玻纤布的物化性能等质量要求不断修订完善。到上个世纪八十年代后期,由美国IPC协会负责起草,制订了IPC玻璃纤维布标准。IPC协会的前身是印制电路板协会,美国以及欧洲的一些主要覆铜板、玻璃纤维纱及玻璃纤维布厂商都是它的会员,都参与了该标准的讨论和制订。这个IPC标准立即获得了国际同行的一致认可,于是成为公认的国际通用标准。后来这个标准于1997年6月进行了第一次修订。2002年6月进行了第二次修订,称为印制板用处理E玻璃纤维布规范,被命名为IPC-4412标准。现在全球通用的电子布标准,是IPC协会根据全球电子工业发展提出的最新要求,于2006年6月修订制定的,命名为IPC-4101B标准。

2. 分类

电子布根据其不同的物化性能及功能分类,可分为普通电子布、开纤电子布、过烧电子布、混合纺织电子布、新织物结构电子布、新型处理剂电子布及低介电常数电子布等等。但是,生产中常用的还是按电子布的厚薄来分类:

2.1 厚型电子布。厚度为0.151mm以上的电子布。如常用的7628电子布,其厚度为0.173mm,即为厚型电子布。

2.2 薄型电子布。厚度为0.150~0.051mm的电子布。如常用的2116电子布,其厚度为0.094mm,即为薄型电子布。

2.3 极薄型电子布。厚度为0.050~0.026mm的电子布。如现用的106电子布,其厚度为0.033mm,即为极薄型电子布。

2.4 超薄型电子布。厚度为0.025mm以下的电子布。如现用的101电子布,其厚度为0.024mm,即为超薄型电子布。

3. 电子布生产工艺特性

3.1 拉丝工序采用多孔大漏板多分拉工艺,强制冷却,采用改性淀粉型浸润剂,辊动式单丝涂油浸渍,严格气流及温湿度控制,并采用大卷装变频调速拉丝及漏板温度补偿技术。

3.2 捻线工序采用单股低捻,不并股,不接头。

3.3 准备工序采用分批整经,浆纱并轴。

3.4 织布工序采用变速喷气织造。

3.5 后处理工序坯布脱浆采用预脱浆及热脱浆二次热处理,最后再进行一次涂敷偶联剂的表面化学处理。

二、国内外电子布生产发展概况

1. 全球玻纤总产量及电子布生产现状

据报道,2007年全球玻纤总产量达420万吨,其中美洲125万吨,欧洲70万吨,亚洲(含中国大陆)225万吨。全球有40多个国家和地区在生产电子布。2005年全球电子布总产量为23.48亿米,其中欧洲地区产量为2.94亿米,其主要生产厂家有法国博舍、赫氏集团、俄罗斯波洛茨克及意大利吉维迪。美洲为2.62亿米,主要生产厂家有法国BGF、赫氏集团、贝德福德、意大利吉维迪及日本JPS等。日本产量为1.87亿米,主要生产厂家有日东纺、日钟纺、尤尼奇卡及友泽制作所等。

据专家推测,2006年全球电子布总产量已达到27.45亿米,比2005年增长16.90%左右,其中欧洲地区产量推测为3.08亿米,美洲地区产量推测为2.72亿米,日本产量推测为2.00亿米。

2. 中国台湾地区电子布生产现状

中国台湾地区的玻璃纤维工业诞生于1974年,至今已有三十多年的历史,但是其电子玻纤却是由台湾福隆玻纤有限公司、台湾玻璃工业股份有限公司及台湾必成玻纤股份有限公司等三家公司,分别于1989年、1990年及1991年相继引进了美国及日本等国的先进技术,在台湾本土投资建厂后才高速发展起来的。所以准确地说,台湾地区的电子玻纤工业是1990年左右才诞生的。到上个世纪九十年代末期,又有建荣及富乔等几家公司相继建成投产,促使台湾地区电子玻纤蓬勃发展。

据海外报道,2006年,中国台湾地区的电子布总产能已达到7.35亿米,占当年全球总产能的41.6%,其中南亚公司在台湾本土及中国大陆的独资厂的年产能为2.6亿米,分别占当年全球电子布总产能的19.3%及14.7%。2006年,台湾地区电子布生产厂家拥有喷气织机总台数达到4242台,使电子布总产能跃升到8.49亿米,同比提高15.51%,成为全球电子玻纤的重要生产基地。

3. 中国大陆地区电子布生产现状

电子玻纤(电子纱与电子布)生产是在池窑拉丝的母体中孕育成长并逐步发展壮大的。自上个世纪九十年代初期以来,中国大陆地区池窑拉丝蓬勃发展,给电子纱与电子布生产提供了强大的发展动力。

统计资料表明,2007年12月底止,中国大陆地区电子纱年产能已经达到38.85万吨,电子布年产能达到12.70亿米。2008年1月12日,重庆国际复合材料有限公司一座年产3.6万吨电子型无碱池窑,在长寿工业区建成投产,与其配套的400台喷气织机随之于1季度内投产。接着1月28日,香港建滔化工集团下属的清远玻纤有限公司,一座年产3万吨的电子型无碱池窑,在广东清远建成投产。同集团的连州玻纤有限公司,新购置的360台喷气织机随即扩大生产。5月2日,必成(昆山)玻纤有限公司,一座年产3万吨的电子型无碱池窑建成投产,至此,该公司三座电子型无碱池窑的年总产能已达到11万吨水平。

2008年,中国大陆玻璃纤维总产量达到211万吨。虽然受金融危机影响,提前冷修7座池窑,还有改、扩建后未点火窑6座池窑,池窑拉丝产量仍高达174万吨。据专家推测,2008年中国大陆电子纱年产能已突破40万吨水平,电子布年产能已达14亿米左右,已成为全球最大的电子玻纤生产基地。

三、玻璃纤维电子布市场现状

1. 电子布市场概述

中国大陆电子玻纤工业,自1990年正式诞生并逐步建立配套的工业体系以来,已经经历了19个年头的发展历程。在这19年中,电子玻纤工业从无到有,从小到大,并与同一条产业链上紧密相连的下游行业CCL及PCB紧密协作,联手发展,共同创建并逐步完善了目前全球最大的、具有中国特色的电子玻纤布市场。

该市场历史上曾发生过三次市场畅销高峰年。第一次发生在1995年,其触发原因是亚洲金融危机的消除,前后持续了15个月。第二次发生在2000年,其触发原因是全球经济特别是IT产业的泡沫性发展,前后持续了13个月。第三次发生在2004年,其触发原因是全球泡沫经济释放后经济全面复苏,这一次也持续了15个月。

上述三次畅销高峰年都表现出一定的规律性,为周期性发展。每个周期都有波峰与波谷,每期的波峰与波谷都不是在同一水平线上机械地重复,而是呈阶梯式向上发展。三次高峰年后的次年,都会转入平稳期或低谷期。另外,无论是平稳期还是低谷期,大约只保持1年左右,又开始向上发展。两个高峰年的周期,大约为4年左右。这就是中国大陆电子布市场历年的特征。

这种市场特征是电子布与覆铜板两个紧密相连的行业在你追我赶高速发展中,市场尚未达到一定规模时,而产生的一种特殊现象。

现在中国大陆已成为全球最大的电子玻纤生产与销售中心,电子布市场已与国际接轨,从而迈上了健康发展新轨道,不会再发生过去那种特殊现象了。

2. 电子布市场规模概况

电子布的最大用户是覆铜板。近几年来,中国大陆覆铜板行业蓬勃发展,大大促进了中国大陆电子布市场的繁荣,市场需求量连年持续增长。值得指出的是,因为我国已加入世界贸易组织,国内各行业都已和国际接轨。国内与国际两个市场已紧密相连,相互渗透,相互作用,相互弥补,同步发展。

2001年,大陆覆铜板总产量为6080万m2,其中电子布基覆铜板为2400万m2,耗用电子布1.58亿米。2002年,大陆覆铜板总产量达到8390万m2,其中电子布基覆铜板达到3960万m2,耗用电子布达2.614亿米,同比提高65%。2003年,大陆覆铜板总产量提高到10590万m2,其中电子布基覆铜板提高到5720万m2,耗用电子布高达3.775亿米,同比提高44.44%。2004年,是电子布市场畅销高峰年。当年大陆覆铜板总产量跃升到16620万m2,其中电子布基覆铜板跃升到9140万m2,耗用电子布随之跃升到6.032亿米,同比提高59.79%。2005年,大陆覆铜板总产量再提高到20500万m2,其中电子布基覆铜板提高到11275万m2,耗用电子布达7.442亿米,同比提高23.35%。2006年,大陆覆铜板总产量达到23930万m2,其中电子布基覆铜板达到13640万m2,耗用电子布达9.002亿米,同比提高20.97%。根据报道资料,2007年,大陆覆铜板总产量已达27000万m2,其中电子布基覆铜板已达17280万m2。有关专家估算,耗用电子布可能高达11.405亿米,同比提高达26.69%。

从以上数据看出,由于大陆覆铜板生产多年持续发展,促使电子布市场连年持续畅销。

四、玻璃纤维电子布生产企业现状分析

1. 电子布生产整体分析

中国大陆电子布自1990年年底投入工业性生产以来,经历了消化吸收、巩固提高等几个发展阶段后,在电子信息产业飞跃发展的强劲推动下,逐步进入了一个快速度、高水平、大规摸、优质量及多品种的发展新阶段。

据统计资料,2000年,中国大陆电子布总产量只有1.49亿米,2002年达到2.75亿米,较2000年增长84.56%。到2004年市场销售高峰年,大陆电子布总产量跃升到4.8亿米,较2002年又增长74.54%。2006年,电子布生产持续发展,大陆电子布总产量高达8.5亿米,较2004年再增长77.08%。据专家推测,2007年,大陆电子布总产量已达到12.7亿米,较2006年又增长49.41%,创历史最高记录。

因此,从总体上看,大陆电子布生产方兴未艾,还在持续发展。但近几年内,受国际市场影响,发展速度会有所减慢。

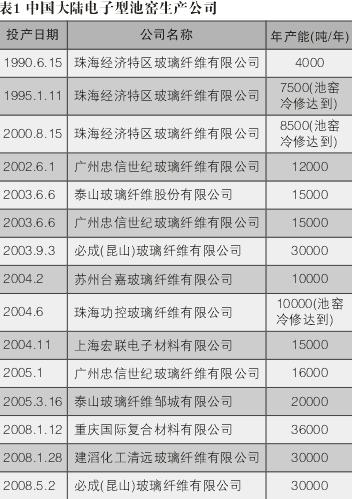

2. 中国大陆电子型池窑生产公司电子纱年产能及其投产日期。(见表1)

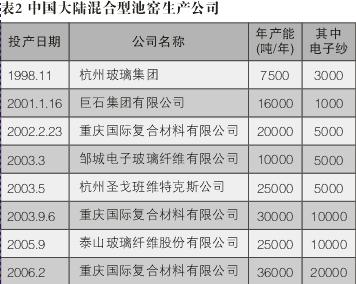

3.中国大陆混合型池窑生产公司电子纱年产能及其投产日期。(见表2)

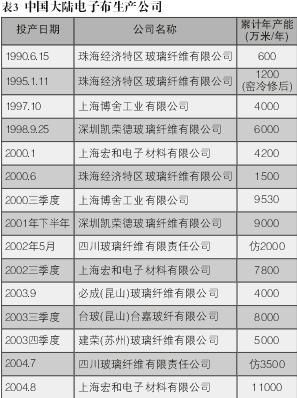

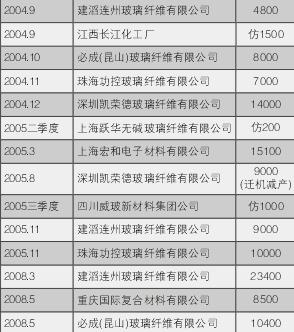

4.中国大陆电子布生产公司电子布累计年产能及其投产日期。(见表3)

5.中国大陆电子布主要生产公司拥有喷气织机台数及年产能现状。(见表4)

6. 中国大陆某电子布生产公司主要织布设备简介

6.1 该公司拥有两条织布生产线其投产初期老生产线织布设备如下。(见表5)

6.2 该公司技术改造后增加了一条新生产线,其织布设备如下。(见表6)

五、中国大陆电子布技术开发趋势及当前市场应急对策

1. 电子布技术开发趋势

由于国内外电子产品正在高速向轻、薄、短、小及多功能与高精度方向发展,向其基础材料-电子布提出了越来越高的要求。总的趋势是品种要求越来越多,规格要求越来越细,质量要求越来越好,功能要求越来越全。

根据国内外市场需求,电子布的技术与新品种开发趋势如下:

1.1 薄型系列电子布

近几年来,国内外电子产品不断升级换代,提高精度,改善性能,促使印制电路板向多层、超多层方向发展,而这一切又都离不开薄型、极薄型和超薄型电子布。

目前,中国大陆大多数电子布生产厂家,生产的电子布主要规格是7628、2116及1080。据悉,在2001年前,中国大陆覆铜板行业对这三种布的用量比例为:7628布占80%,2116布占12%,1080布占8%。但是近几年来,后两种布的比例直线上升,现已突破了30%,正在迅速向40%靠拢。

为了满足生产需要,目前大陆覆铜板行业大量从国外进口厚度为0.15~0.051mm的薄型电子布,其代号为1084、1086、1116、2319及3313等五个规格,还从国外进口厚度为0.05~0.026mm的极薄型电子布,其代号为104、106、1035、1037、1067及1078等六个规格,再从国外进口厚度为0.025mm以下的超薄型电子布,其代号为101一个规格。

为此,电子布生产厂家必须立即开发超细电子纱及薄型系列电子布,填补玻璃纤维电子系列产品的空白。

1.2 低介电常数电子布

电子信息产业的飞跃发展,要术覆铜板工业逐步实现产品品种结构上的改变,产品性能上的提高,产品功能上的增加及产品新形态上的不断开发,以便实现覆铜板不仅仅充当基板,还要发挥信号传输线功能,特性阻抗精度控制功能,在多层板中充当内藏无源元件功能等等。在制约覆铜板具备上述特性的关键,在于其制成的原材料。而在诸多原材料中的“瓶颈”原材料就是低介电常数电子布。

由于低介电常数电子布的制造技术,是一项多学科相互交叉、相互渗透、相互促进的高新技术,是推动电子工业飞跃发展的关键,该产品又广泛用于计算机技术、人造卫星、宇宙航行及国防尖端工业部门,故多年来国外一直对我国实行技术封锁及产品垄断政策。值得庆贺的是,四川玻纤(集团)有限责任公司于2008年初,率先在中国大陆研制成功了低介电常数电子布并批量投产,但毕竟数量有限,不能完全满足覆铜板行业生产的需要。希望有更多的电子布生产厂家参与研制开发并扩大生产,以便能最大限度满足覆铜板行业的生产需要。

1.3 开纤电子布

这也是覆铜板行业需求量最大的一种新型电子布。它是对已制造完毕的普通电子布再次进行物理加工的电子布。即是采用高压喷水针刺法,对已经织造完毕的电子布坯布进行再加工,使得经纱和纬纱裸露在布面的部份被开松摊平,导致经、纬纱交叠部位的凸起明显减少,空隙闭塞或缩小,因而使布面的平滑性大大提高。同时,还可大大提高布面的树脂浸透性、层间剥离性及尺寸稳定性,避免了印制电路板钻孔时,若钻在电子布经、纬纱空隙中,孔壁光洁度不同及导通质量情况不同等的缺陷,从而完全满足了超薄型覆铜板对超薄型系列电子布的质量要求。

1.4 混纺或混织电子布

用普通无碱玻璃纤维布与具有低介电常数的有机纤维,如聚醚醚酮(PEEK)、聚醚酰亚胺(PEI)及聚砜(PSF)等热塑性树脂纤维混纺或混织,可制得另一类低介电常数电子布。

1.5 新型后处理剂电子布

目前,中国大陆大多数电子布生产厂家,其后处理剂多为硅烷偶联剂配方,供应千家万户。国外厂家普遍采用多种配方,甚至根据用户的产品需要,采用“对口”配方,即某种后处理剂配方专门供应某个用户。另外,还可以在后处理剂中添加氧化钛微粉、荧光增白剂及紫外线聚合引发剂等新组分。这种新型后处理剂电子布不仅能屏蔽99%以上的紫外线⺁,而且制得的板材呈透明状,有利于印制电路板实现精密化、微型化、超薄化,尤其适用于薄型超大规模集成电路用的印制电路板。

2. 当前电子布市场应急对策

近几年来,中国大陆电子信息产业以数字技术和网络技术为代表的电子信息技术连年持续飞跃发展,从而推动了与国民经济发展和人民生活提高密切相关的电子信息产品大量升级换代(如数字电视的普遍推广应用等),导致新的市场需求不断涌现。中国大陆在内部需求不断增长及国外相关产业持续向大陆转移的强劲推动下,已经成为全球印制电路板、覆铜板及电子玻纤最大的生产与销售中心。

不久前,台湾工业研究院曾对全球PCB用三大关键原材料:电子玻纤布、电解铜箔及覆铜板的市场,发表了一份IEK市场研究报告。该市场研究报告称,2006年全球电子玻纤布市场规模为11.60亿美元,同比增长13.50%,2007年市场规模进一步提高到12.99亿美元,同比增长11.98%,2008年市场规模略有下降,专家预测为12.50亿美元,2009年市场规模又将上升到13.18亿美元,同比增长5.4%。历年来,中国大陆电子玻纤布市场规模的增长率都大大超过全球的,平均约10~15%左右。但是,近几年内,受国际金融风暴的影响,电子布市场规模的增长速度将会明显减慢,甚至出现负增长。

在这严峻的市场形势面前,电子玻纤行业究竟应如何应对?笔者认为:

2.1 当前电子玻纤市场相对饱和,立竿见影的对策是主动减产,采取以退为进的对策。

目前,各电子玻纤生产厂家的产品卖不出去,只好堆在仓库里,把仓库塞得满满的。有的厂家甚至到厂外租借仓库,另外,还得不断筹钱买原料,维持原有生产规模,造成产品更大积压及资金积压等等,一系列问题恶性循环,生产厂家有如雪上加霜,经济负担越来越重。

笔者认为,可以学学阿拉伯石油国家的传统对策,他们一旦遇到国际油价下滑严重,市场相对饱和时,石油国家采取的统一行动就是封井减产。这样就有效地制止了油价继续下滑,相对稳定了石油市场。所以,电子玻纤生产厂也可以采取类似对策,可以部份封埚(坩埚)、封机(织布机)及封窑(池窑提前冷修后不点火),这样还可以减少一大笔固定资产折旧费、减少购买原燃材料、化工材料、包装材料费及其它内部成本费的开支,生产厂家的经济负担大大减轻,可以腾出手来抓其他生产经营管理工作。

2.2 抓住这有利时机,大力进行技术改造。

目前,我国已成为全球最大的电子玻纤生产中心,是名副其实的生产大国,但还不是技术强国。我们要抓住这一有利时机,针对企业各自的生产薄弱环节,挖掘潜力,开展技术培训、技术练兵及技术改造,把精力从过去以扩大产能为主,转移到现在以提高技术水平、节约能耗、降低成本、提高生产效率和开发新产品上来。

2.3 努力提高产品质量,最大限度地满足覆铜板工业的生产需要。

日前,覆铜板行业某权威人士在玻纤产品应用技术论坛上尖锐指出,国内电子玻纤数量和品种还不能完全满足覆铜板行业的生产需要,某些品种质量稳定性不好,不得不从国外进口。他还指出,目前国内覆铜板公司大部份都在采用开纤电子布。因为开纤电子布能提高树脂浸透性,改进覆铜板的尺寸稳定性,改善印制电路板的钻孔加工性能等方面都有良好作用。为满足覆铜板行业的生产需要,虽然国内大型电子布生产公司也相继成功开发开纤电子布,但是数量有限,且各家电子布的开纤程度也不尽相同,覆铜板公司很难用相同的生产工艺去应对不同开纤程度的电子布。另外,覆铜板行业还认为,目前市场上大量的仿电子布质量粗糙,质量很不稳定,是电子布中的“垃圾”产品,要尽快淘汰出局。为此,目前还准备上仿电子布的厂家应赶快停上,正在大批量生产仿电子布的厂家要尽快转产。停得早,转得快的厂家才能变被动为主动,减少经济损失。

2.4 努力发展玻纤制品深加工,多生产高附加值新产品。

国内电子布生产厂家多年来为满足蓬勃发展的覆铜板工业的生产需要,千方百计的在扩大产能上下功夫,很少在深加工上动脑筋。为此,10多年来一直在忙于生产传统的初加工电子布,附加值较低、经济效益也有限。现在国内电子布生产厂家所生产的电子布多数为厚型电子布,少数为薄型电子布。目前为满足覆铜板行业生产多层、超多层及高性能覆铜板的需要,应提高薄型电子布的生产比例,多生产极薄型和超薄型电子布,并进一步开发高性能电子布,提高产品附加值,增加技术经济效益。

总之,这次全球金融风暴来势汹汹,祸及各行各业,玻纤行业也在劫难逃。但我认为,应该勇敢面对,积极迎战,并根据不同情况采取有效对策主动出击,化消极因素为积极因素。从市场经济的角度来看,每一次危机的发生都是一次优胜劣汰的过程。危机中往往含有新的机遇。善于应变的企业,不仅能够及时根据市场的形势变化调整发展步伐和方向,而且能够在应对危机中提高企业整体素质,增强市场竞争能力和抗风险能力,求得新的、更大的发展。

笔者深信不疑,经过这场金融风暴的洗礼,也许少数弱者企业难免被市场淘汰出局,但更多的强者企业能经受住市场考验,提高市场应变能力,明天一定会更好!

www.circuit-tech.cn